In generale, esistono due categorie di giunti per i tubi in PRFV:

| Giunti Flessibili | Giunti Vincolati | Giunti Flangiati |

| Giunto in fibra di vetro (REKA) | Campana e rubinetto | Serratura a chiave |

| Accoppiamento in acciaio | Accopiamento Incollato | Filettato |

| Accoppiamento Viking-Johnson | Culetto e Involucro |

L’installazione meccanica di tubi monoassiali e biassiali può essere effettuata con i seguenti tipi di giunti.

Tubi monoassiali con giunti flessibili (accoppiamento incollato, accoppiamento meccanico) e giunti vincolati (giunti di testa e giunti flangiati)

Tubi biassiali con giunti vincolati (accoppiamento incollato, campana & spigot, laminazione), filettati, flangiati e con chiusura a chiave)

Giunti flessibili per tubi monoassiali

Giunto in fibra di vetro (REKA)

È conveniente inviare i tubi in cantiere con i giunti installati a un’estremità. Se i giunti non sono premontati, devono essere montati sui tubi sul lato della trincea prima di posarli sul letto di posa. I giunti sono dotati di un fermo in gomma al centro. Un segno sul raccordo aiuta a determinare quando un tubo è completamente inserito in un raccordo (Figura 5.1).

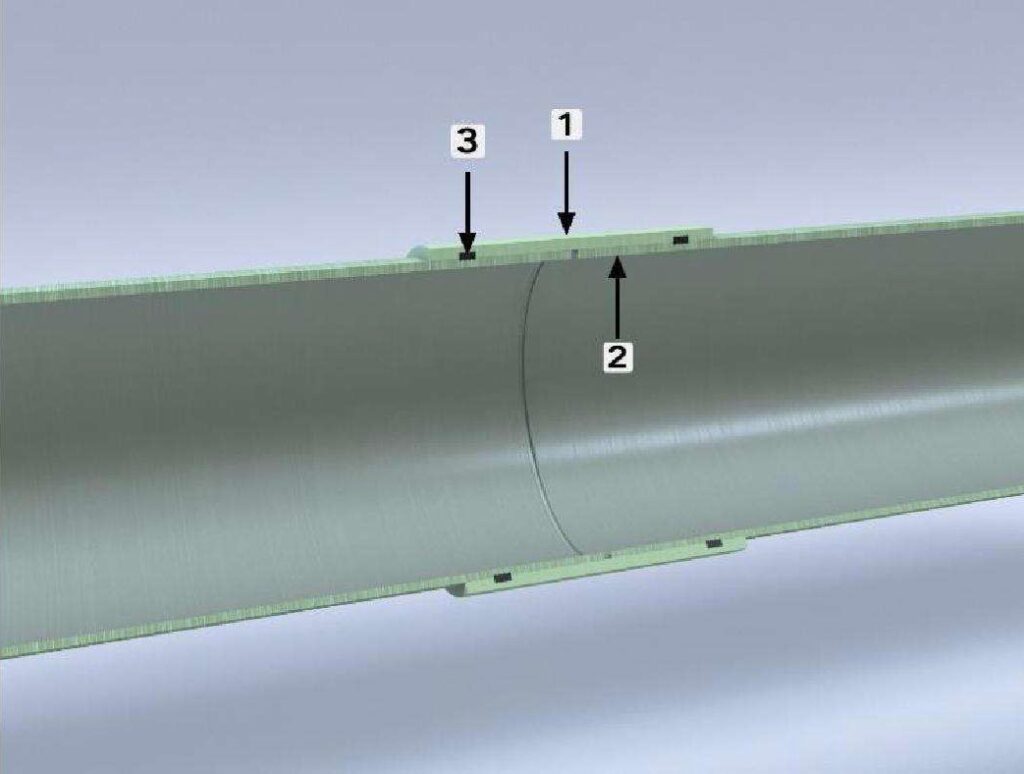

| 1 | Accoppiamento |

| 2 | Raccordo |

| 3 | Tappo |

Figura 5.1 Un giunto in fibra di vetro

Per l’installazione del giunto, dopo lo scavo della trincea e la predisposizione del letto di posa, è necessario adottare le seguenti misure:

Passo 1

Poiché un tubo non deve mai poggiare sul giunto, è importante scavare più terra sotto il giunto per garantire un supporto adeguato e uniforme al tubo (vedere Figura 3.6).

Passo 2

Le scanalature e gli anelli di guarnizione in gomma devono essere privi di olio o sporco. Pertanto, è necessario pulirli accuratamente (Figura 5.2).

Figura 5.2 Pulizia delle scanalature dell’accoppiamento

Passo 3

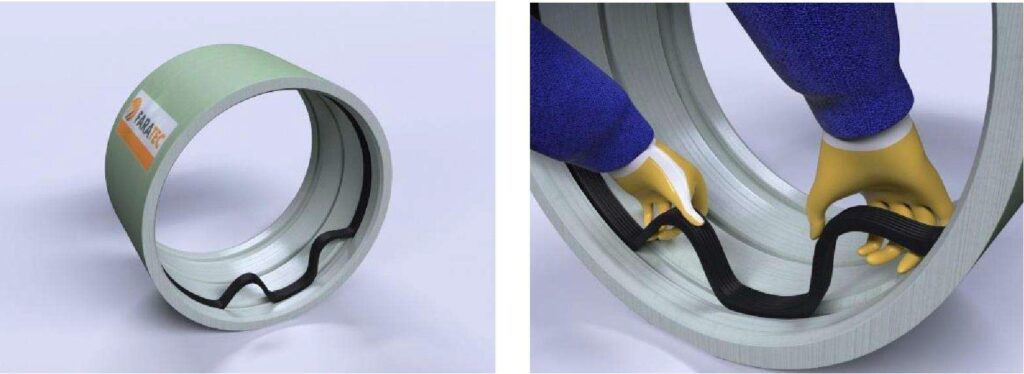

La guarnizione in gomma è più grande della circonferenza della scanalatura per garantire la tenuta stagna del giunto e per evitare che la guarnizione fuoriesca dalla scanalatura. Per installare la guarnizione in gomma nella scanalatura del giunto, è necessario posizionarla

liberamente nella scanalatura in modo che le nervature della guarnizione siano rivolte verso l’interno del giunto. Quindi, la lunghezza extra della guarnizione deve essere formata da due o quattro sporgenze (gobbe) come mostrato nella Figura 5.3. Le sporgenze devono essere spinte

senza problemi. Le sporgenze devono essere spinte dolcemente per inserirsi nella scanalatura.

Infine, la guarnizione deve essere spinta circonferenzialmente per garantire una distribuzione uniforme della guarnizione intorno alla scanalatura. A tale scopo si può utilizzare un martello di gomma. La guarnizione deve fuoriuscire dal bordo della scanalatura in modo uniforme su

tutta la circonferenza.

Figura 53 Installazione della guarnizione in gomma nella scanalatura

Passo 4

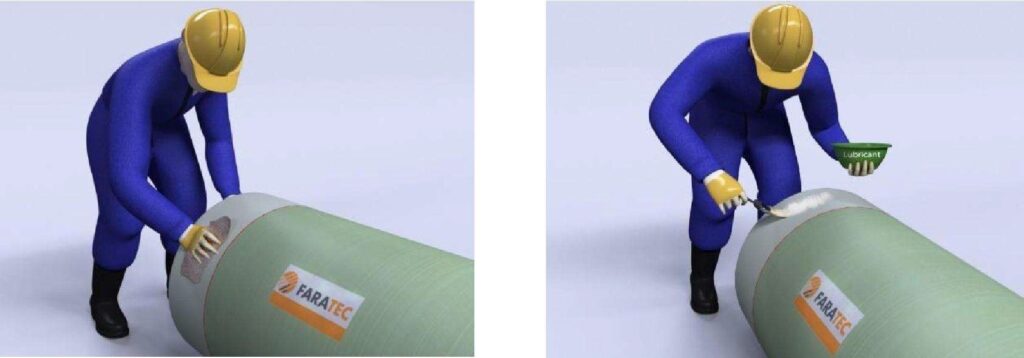

I raccordi dei tubi devono essere completamente puliti. Rimuovere sporco, grasso ecc. dai raccordi. Controllare che la superficie di tenuta dei raccordi non sia danneggiata. Lubrificare i raccordi dall’estremità del tubo fino al segno di allineamento (vedere Figura 5.4). Il giunto e i

raccordi devono essere puliti durante tutto il processo di giunzione, soprattutto dopo la lubrificazione. Posizionare un panno o un foglio di plastica sotto l’area di giunzione può essere di grande aiuto per mantenere pulite le estremità dei raccordi e le guarnizioni.

Lubrificare la guarnizione (Figura 5.5) per facilitare il processo di installazione con i lubrificanti.

Non utilizzare in nessun caso oli minerali, grassi o lubrificanti a base di petrolio, poiché

causano il degrado a lungo termine della guarnizione di gomma.

Figura 54 lubrificazione dei raccordi

Figura 55 Lubrificazione della guarnizione

Giunzione di tubi e raccordi in cantiere

Se i giunti non sono stati installati in fabbrica, procedere come indicato di seguito. Collocare un morsetto o un’imbragatura intorno al tubo a una distanza di 1-2 m dal raccordo. Il raccordo non deve poggiare sul terreno (almeno 100 mm sopra il livello del suolo).

Posizionare il raccordo sull’estremità del raccordo e collocare una tavola di 50×100 mm sul retro del raccordo, come illustrato nella Figura 5.6. Il raccordo può essere tirato in posizione. Il giunto può essere tirato in posizione con l’aiuto di due martinetti tra il legno e il morsetto.

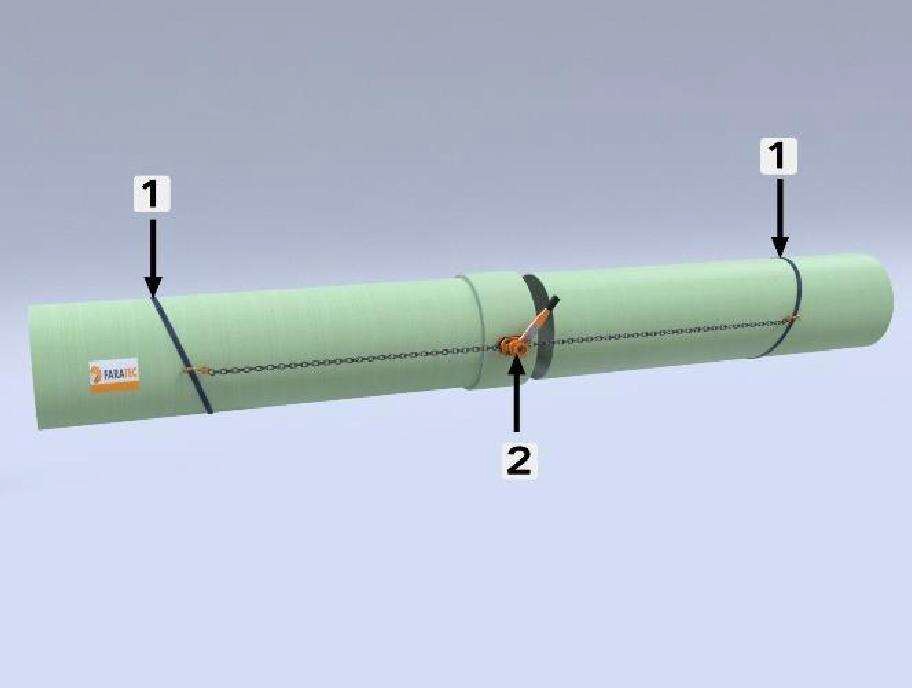

Questa operazione deve essere continuata fino a quando il giunto non raggiunge il segno di allineamento o fino a quando l’asta non tocca l’arresto centrale in gomma. L’imbracatura avvolta è illustrata nella Figura 5.7.

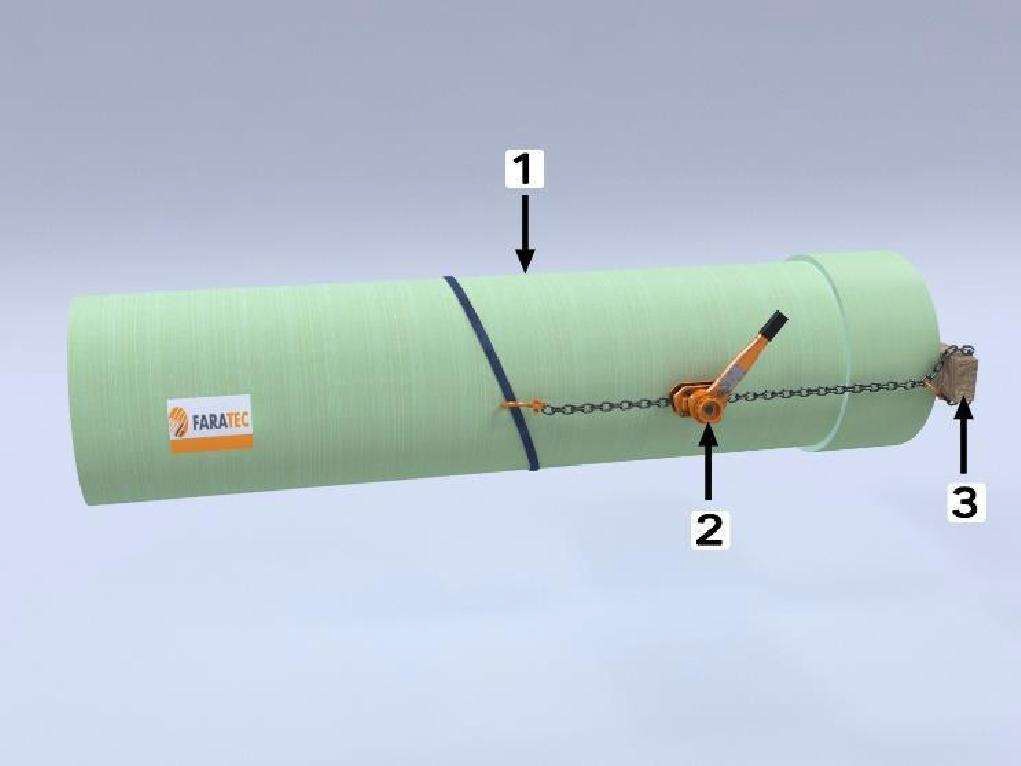

| 1 | Morsetto |

| 2 | jack “come-along |

| 3 | Legno 50×100 mm |

Figura 5.6 Il giunto di accoppiamento

Figura 5.7 Un’imbracatura avvolta

Giunzione di tubi con martinetti a molla

Per unire i tubi mediante un morsetto o un’imbracatura e i martinetti, procedere come segue.

Passo 1

Posare il tubo con il giunto installato sul fondo dello scavo. Assicurarsi che il tubo non poggi sul giunto scavando troppo al di sotto di quest’ultimo.

Passo 2

Posizionare i morsetti o le imbracature sui tubi adiacenti da collegare. Per evitare di danneggiare il tubo, i morsetti devono essere imbottiti.

Passo 3

Per mezzo di martinetti, il tubo può essere tirato in posizione nel giunto (Figura 5.8). Il tubo deve essere tirato fino a raggiungere il segno di allineamento o a toccare l’arresto centrale in gomma.

| 1 | imbracatura avvolta |

| 2 | Jack per il trasporto |

Figura 5.8 Giunzione di tubi con un morsetto e un martinetto di sollevamento

Deviazione angolare consentita del giunto per adattarsi alle curve nell’installazione della tubazione

La deflessione angolare consentita del giunto può essere utilizzata per adattarsi ai cambiamenti di direzione della tubazione in senso verticale o orizzontale. Poiché viene utilizzata la capacità angolare ultima del giunto, è necessario rispettare pienamente i requisiti di installazione, come l’uso di materiali adeguati per l’incasso e la compattazione. La deflessione angolare massima combinata verticale e orizzontale di ciascun

giunto in servizio non deve superare i valori indicati nella Tabella 5-1. Lo scostamento massimo e il raggio di curvatura corrispondente sono indicati nella Tabella 5-2. La Figura 5.9 mostra le definizioni dei termini.

Tabella 5-1 Deviazione angolare massima (gradi)

Pressione (PN) in bar

| Diametro nominale del tubo(mm) | Fino a 16 | 20 | 25 | 32 |

| DN ≤ 500 | 3.2 | 2.5 | 2.0 | |

| 500 < DN ≤ 900 | 2.0 | 1.5 | 1.3 | 1.0 |

| 900 < DN ≤ 1800 | 1.0 | 0.8 | 0.5 | 0.5 |

| DN > 1800 | 0.5 | NA | NA | NA |

Tabella 5-2 Spostamento massimo e raggio di curvatura

| Spostamento massimo (mm) tubo lunghezza | Raggio di curvatura (m) lunghezza del tubo |

| Angolo di deviazione (deg) | ||||||

| 3 m | 6 m | 12 m | 3 m | 6 m | 12 m | |

| 3.0 | 157 | 314 | 628 | 57 | 115 | 229 |

| 2.5 | 136 | 261 | 523 | 69 | 137 | 275 |

| 2.0 | 105 | 209 | 419 | 86 | 172 | 344 |

| 1.5 | 78 | 157 | 313 | 114 | 228 | 456 |

| 1.3 | 65 | 120 | 240 | 132 | 265 | 529 |

| 1.1 | 52 | 105 | 209 | 172 | 344 | 688 |

| 0.8 | 39 | 78 | 156 | 215 | 430 | 860 |

| 0.5 | 26 | 52 | 104 | 344 | 688 | 1376 |

| 1 | Accopiamento |

| 2 | Angolo dideflessione |

| 3 | Offset |

| 4 | Raggio di curvatura |

Figura 5.9 Deflessione angolare del giunto

La lunghezza minima consentita del tubo è funzione della pressione nominale, del tipo di riempimento e della compattazione, ma in ogni caso non deve essere inferiore a 3 m.

I giunti di accoppiamento a deviazione angolare sono stabilizzati dalla rigidità del terreno circostante.

I giunti di accoppiamento con rotazione angolare verticale nelle pressioni di esercizio pari o superiori a 16 bar, in cui la direzione della spinta è verso l’alto, devono essere riempiti fino alla profondità minima di copertura di 1.2 m.

Giunti meccanici in acciaio

Il giunto meccanico in acciaio è un giunto flessibile che viene utilizzato “per unire tubi in PRFV” o “per unire un tubo in PRFV e un tubo di altro materiale con una leggera differenza di diametro (inferiore a 2 mm)”. Questo tipo di giunto viene utilizzato anche per le riparazioni e la prevenzione delle perdite. Questi giunti sono costituiti da un mantello in acciaio con un manicotto interno in gomma sigillante. La Figura 5.10 mostra un giunto meccanico in acciaio.

Figura 5.10 Un giunto meccanico in acciaio

Un giunto meccanico può essere utilizzato in uno dei seguenti modi:

Apertura flessibile

Questo metodo è utilizzato per riparazioni transitorie in cui non è possibile accedere all’estremità del tubo (quando la condotta è in servizio). Il manicotto di gomma sigillante viene fissato intorno alla circonferenza del tubo e le sue estremità vengono unite e serrate da un mantello in acciaio. I bulloni di accoppiamento vengono quindi serrati in base alla coppia prescritta per rendere il giunto impermeabile.

Flessibile

Questo metodo viene utilizzato quando l’estremità del tubo è accessibile e può essere impiegato sia per la riparazione che per la giunzione di tubi. Il manicotto di gomma sigillante è un anello. Dopo aver posizionato la gomma sul bordo del tubo, i bulloni di accoppiamento devono essere serrati in base alla coppia richiesta in modo da raggiungere la tenuta stagna.

Prima dell’installazione, è necessario misurare la metà della larghezza del giunto e segnare questa lunghezza su entrambi i lati del danno (in caso di riparazione) o su entrambi i tubi che entrano nel giunto (in caso di installazione). Questo segno ci aiuta a garantire la corretta installazione del giunto. L’esercizio di coppie superiori al limite richiesto può danneggiare il tubo o il giunto. L’entità della coppia e la tolleranza dimensionale si basano sulle istruzioni del produttore

Giunto meccanico Viking-Johnson

Questo giunto viene utilizzato per collegare un tubo in PRFV con un altro tubo della stessa dimensione dove l’estremità del tubo è accessibile (Figura 5.11).

Figura 511 Accoppiamento meccanico Viking -Johnson

Giunti vincolati

Campana adesiva e rubinetto

Questo tipo di giunto varia in base alle dimensioni del tubo. Per i tubi con DN≤300 mm, si utilizza una campana e un raccordo adesivi (Figura 5.12), mentre per DN>300 mm si utilizza un adattatore (Figura 5.13).

| 1 | La superficie incollata |

| 2 | Campana |

| 3 | Raccordo |

| 4 | Colla |

Figura 5.12 Campana adesiva e raccordo

| 1 | Adattatore |

| 2 | Superficie incollata |

Figura 5.13 Adattatore

La procedura di installazione prevede i seguenti passaggi:

− Posizionare i tubi nello scavo e allinearli. La campana e il raccordo devono essere puliti e asciutti.

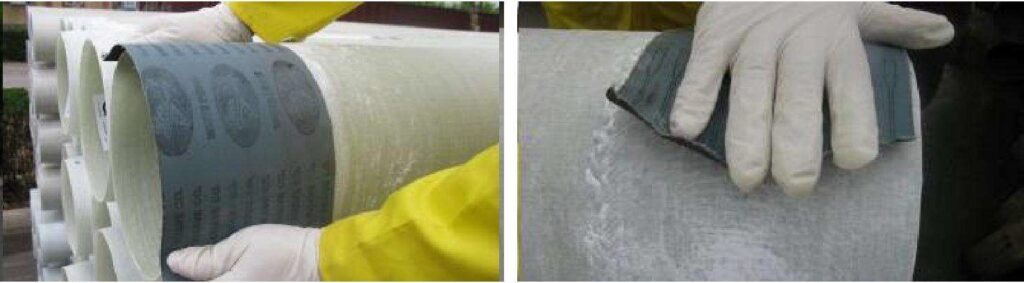

− La superficie della campana e del raccordo dove viene applicata la colla deve essere rettificata. Per smerigliare l’interno del raccordo per i tubi di piccolo diametro, si possono usare smerigliatrici speciali come la smerigliatrice per stampi (Figura 5.14). I raccordi sono di solito rettificati in fabbrica e basta sfregare la loro superficie con carta vetrata per ripristinare una nuova superficie ruvida (Figura 5.15).

Figura 5.14 Smerigliatura dell’interno della campana con una smerigliatrice per Stampi

Figura 5.15 Utilizzo della carta vetrata per l’esterno del raccordo

Il bordo del raccordo deve essere smussato fino a 6˚ per adattarsi facilmente alla campana. Evitare di molare eccessivamente la superficie del raccordo, poiché ciò provoca un ulteriore spazio tra la campana e il raccordo e, di conseguenza, un uso eccessivo di colla.

- Pulire la campana e le superfici del raccordo da incollare con acetone e un pezzo di stoffa o uno straccio.

- Poiché la reazione chimica della colla è irreversibile, è necessario controllare tutto il materiale e gli strumenti prima del processo di installazione.

- Miscelare l’adesivo e gli agenti indurenti in base al rapporto specificato dal produttore della colla. Tale rapporto può variare a seconda delle condizioni atmosferiche del cantiere. Per ottenere una miscela omogenea, è necessario utilizzare un dispositivo di miscelazione adeguato.

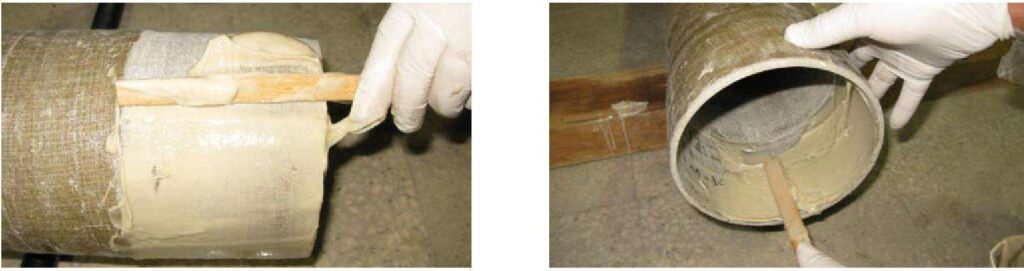

- Applicare la colla sulla superficie del raccordo e della campana utilizzando un bastoncino di legno o un coltello da stucco. Lo spessore della colla deve essere di 2~3mm sulla superficie del raccordo e di 1~2 mm sulla superficie della campana. L’area smussata deve essere incollata in modo uniforme (Figura 5.16).

Figura 5.16 Applicare la colla sulle superfici del raccordo e della campana –

Figura 5.17 Infissione di un beccuccio in una campana con un legname e un martello

La colla deve essere polimerizzata per raggiungere la sua massima resistenza. Il tempo di indurimento è di almeno 24 ore a temperatura ambiente (25˚C). L’aumento della temperatura riduce il tempo di polimerizzazione. Il tempo di indurimento alla temperatura di 80˚C è di circa 6-8 ore. È quindi necessario che la colla sia polimerizzata con un dispositivo adeguato, come un essiccatore o una coperta riscaldante.

− Il tempo minimo richiesto prima dell’idrotest è di 24 ore.

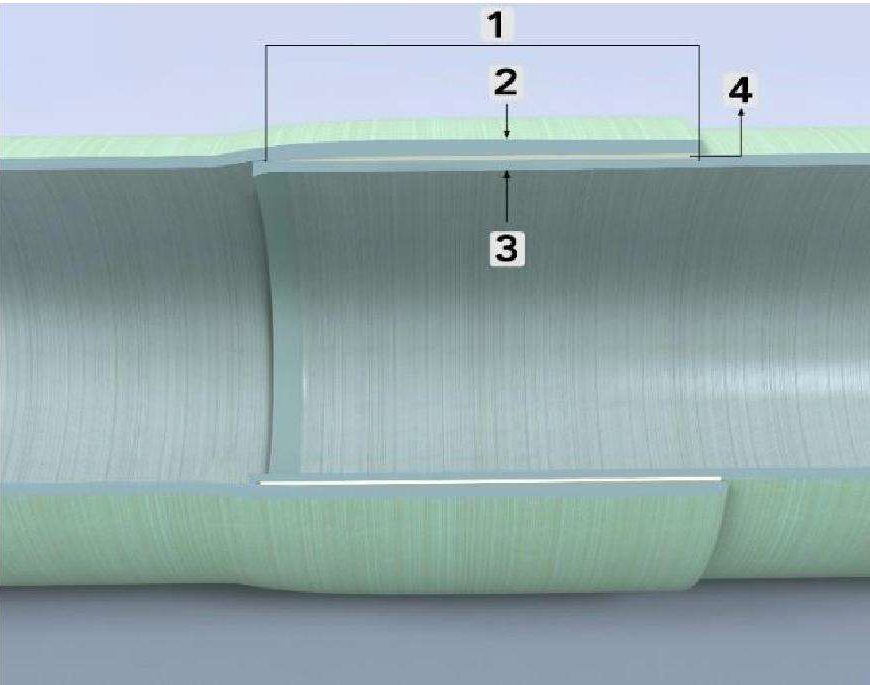

L’accoppiamento incollato

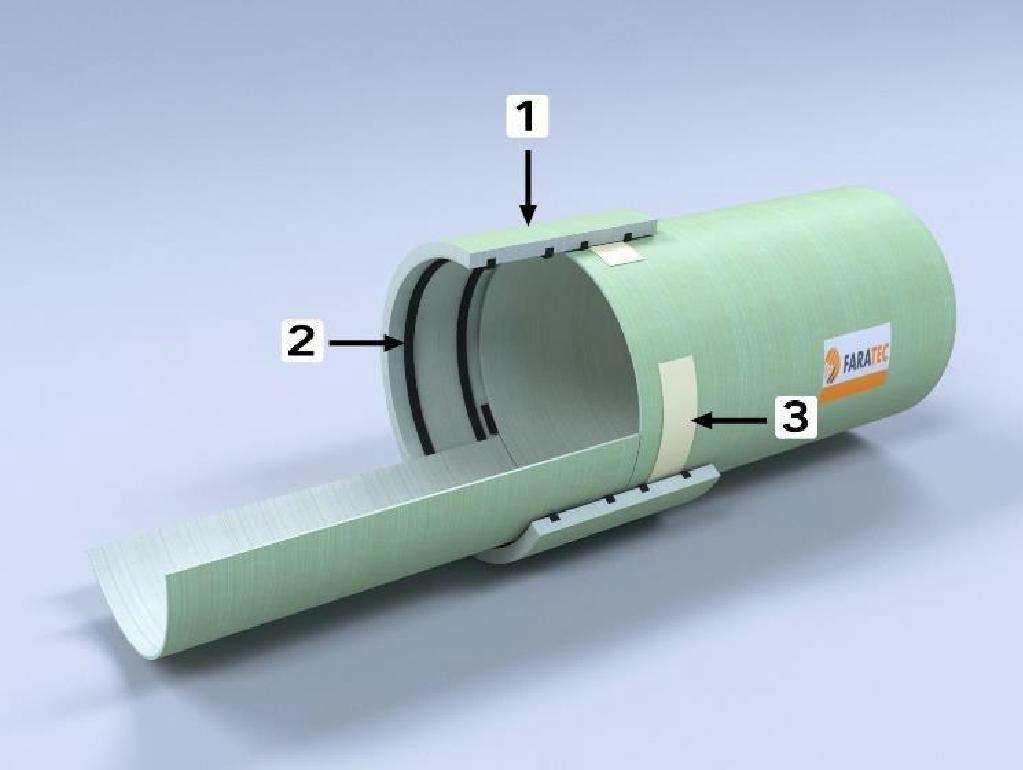

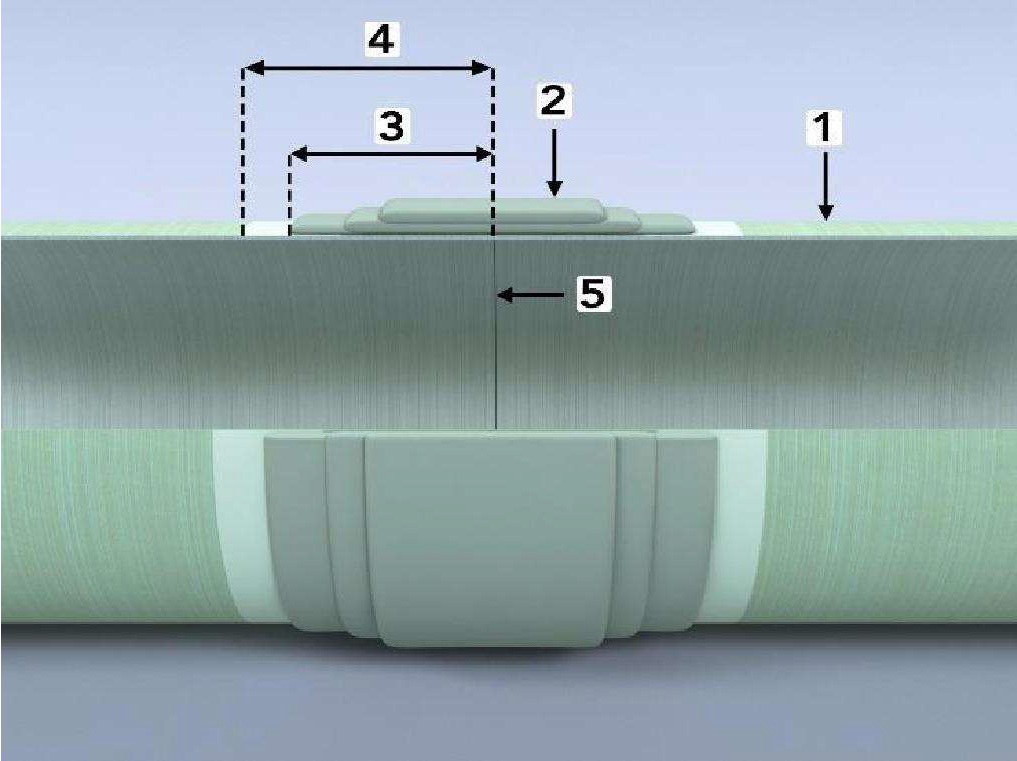

I giunti di accoppiamento incollati sono utilizzati per unire due tubi biassiali in PRFV. Questo tipo di giunto presenta 4 scanalature per la guarnizione. Lo spazio tra le scanalature su ciascun lato del giunto (lo spazio tra la prima e la seconda scanalatura su ciascun lato) viene

riempito con colla iniettata dopo l’installazione (Figura 5.18). Come i giunti monoassiali, questi giunti sono solitamente installati in fabbrica su un’estremità del tubo. Nel caso in cui i giunti non siano installati in fabbrica su un’estremità del tubo, il processo di installazione e

l’iniezione di colla per un’estremità del tubo devono essere eseguiti al di fuori della trincea. Il tubo deve essere collocato nella trincea solo se la colla è indurita.

| 1 | Accopiamento incollato |

| 2 | Guarnizione |

| 3 | Colla iniettata |

Figura 5.18 Un giunto di accoppiamento incollato

Per l’installazione di un giunto di accoppiamento incollato è necessario seguire le seguenti fasi:

− Poiché la reazione chimica della colla è irreversibile, è necessario controllare tutto il materiale e gli strumenti prima del processo di installazione.

− Pulire le aree rettificate e le scanalature degli accoppiamenti con acetone e uno straccio (Figura 5.19).

Figura 5.19 Pulizia delle scanalature della guarnizione e della superficie rettificata del tubo

− Preparare il compressore d’aria e le altre attrezzature necessarie. Il compressore deve essere dotato di un filtro dell’aria (l’aria deve essere priva di olio e acqua).

− Inserire le guarnizioni nelle scanalature

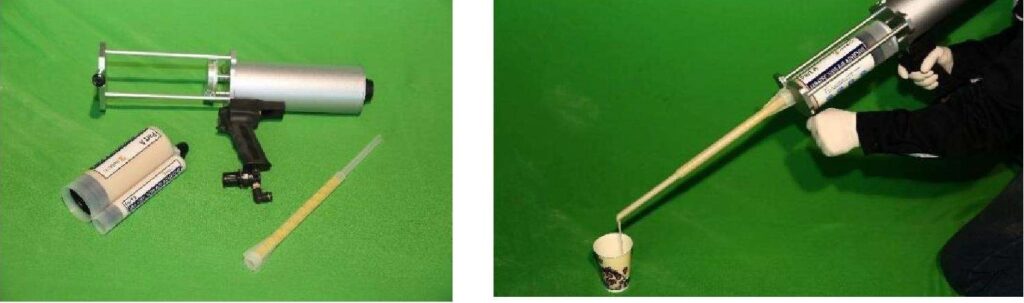

− Miscelare l’adesivo e gli agenti indurenti secondo le istruzioni del produttore.

Utilizzare un dispositivo di miscelazione adeguato per ottenere una miscela omogenea. Come metodo alternativo per l’iniezione della colla si può utilizzare una pistola per calafataggio, che evita la necessità di miscelare i componenti. L’iniezione di colla deve terminare prima che la colla inizi a gelificare. La pistola per calafataggio è stata illustrata nella Figura 5.20.

Figura 5.20 Una pistola per calafataggio

Applicare la colla preparata sul bordo smussato del tubo e sulla guarnizione di gomma con un pennello (vedere Figura 5-31). La colla agisce come lubrificante. Pertanto, non utilizzare altri lubrificanti.

Figura 5.21 Lubrificazione della guarnizione e delle superfici rettificate con colla e pennello

I tubi devono essere allineati come mostrato nella Figura 5.22.

Figura 5.22 Allineamento dei tubi

Tirare il raccordo nell’accoppiamento con un martinetto e una pinza o un’imbragatura. Ricordate di interrompere il sollevamento non appena il giunto raggiunge il segno di allineamento. Un martinetto supplementare può danneggiare i tubi (Figura 5.23).

Figura 5.23 Inserimento di un tubo nel raccordo

Per iniettare la colla nel giunto, il foro per l’aria deve trovarsi al vertice del giunto e il foro per la colla in basso. Il foro per la colla deve trovarsi ad almeno 100 mm dal suolo. Iniettare la colla nel giunto utilizzando un compressore d’aria (Figura 5.24).

Figura 5.24 Iniezione di colla attraverso il foro di incollaggio con l’ausilio di un compressore ad aria compressa

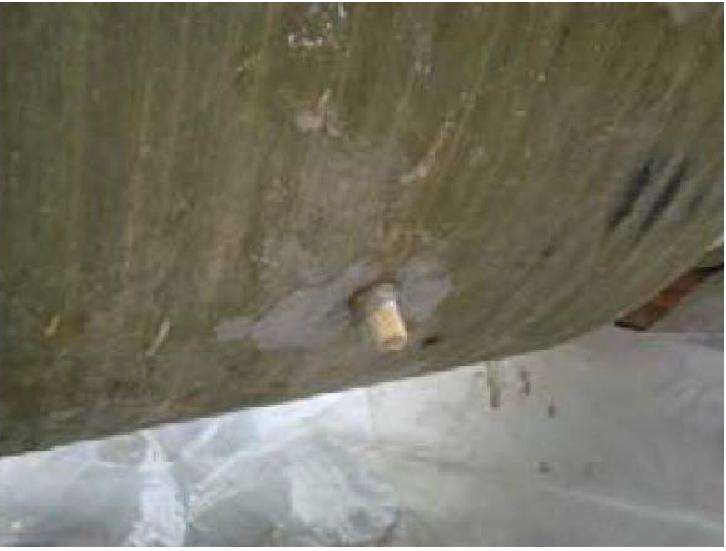

Continuare l’iniezione finché non si vede la colla uscire dal foro dell’aria. Rimuovere il tubo della colla dal foro e tapparlo (Figura 5.25).

Figura 5.25 Tappo nel foro dopo l’iniezione di colla

I tubi non devono avere alcun movimento fino all’indurimento della colla per eliminare la possibilità di crepe o vuoti nella colla.

− La colla iniettata deve essere polimerizzata per ottenere la resistenza desiderata. Il tempo di indurimento è di almeno 24 ore a temperatura ambiente (25˚C). Temperature più elevate attenuano il tempo di polimerizzazione. Alla temperatura di 80˚C, il tempo di polimerizzazione è di circa 6-8 ore. Per accelerare il processo di polimerizzazione è essenziale utilizzare dispositivi di polimerizzazione adeguati, come coperte termiche,

riscaldatori e asciugatori industriali.

− L’idrotest deve essere eseguito in non meno di 24 ore.

Giunti per tubi monoassiali e biassiali

Giunti flangiati

Le flange in vetroresina sono solitamente utilizzate per accoppiare un tubo in PRFV a tubi di altri materiali, come l’acciaio. Vengono utilizzate anche per collegare valvole, tubi e altri dispositivi meccanici nella condotta. Le facce tipiche delle flange sono tre:

La faccia piatta

Il viso sollevato

L’O-ring

Per collegare i giunti flangiati, la superficie della flangia, l’O-ring e la guarnizione di tenuta devono essere completamente puliti. Inserire la guarnizione di tenuta nella scanalatura. Allineare le flange e inserire bulloni, dadi e rondelle. Ricordarsi di lubrificarli e pulirli prima di inserirli.

Serrare tutti i bulloni alla coppia di 35 Nm (20 N.m per i piccoli diametri DN ≤ 250 mm). Fare attenzione a serrare i bulloni rispettando la sequenza standard. Il superamento della coppia di serraggio può causare danni permanenti. I bulloni devono essere controllati un paio d’ore dopo e, se necessario, regolati a 70 Nm (35 Nm per i diametri piccoli).

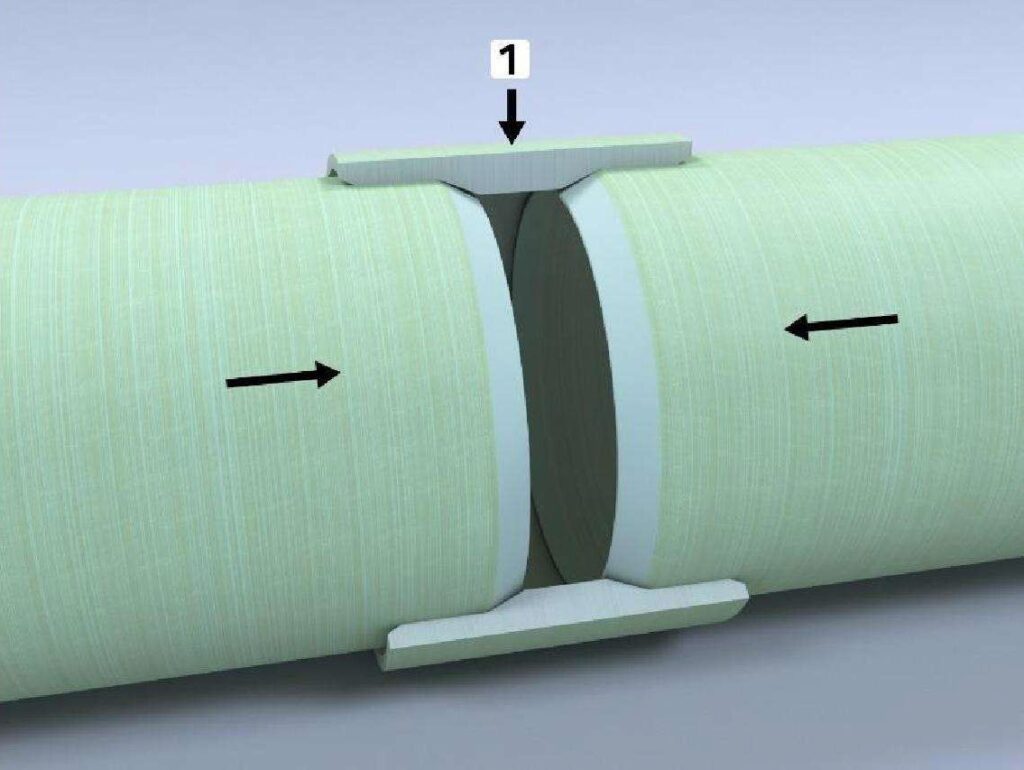

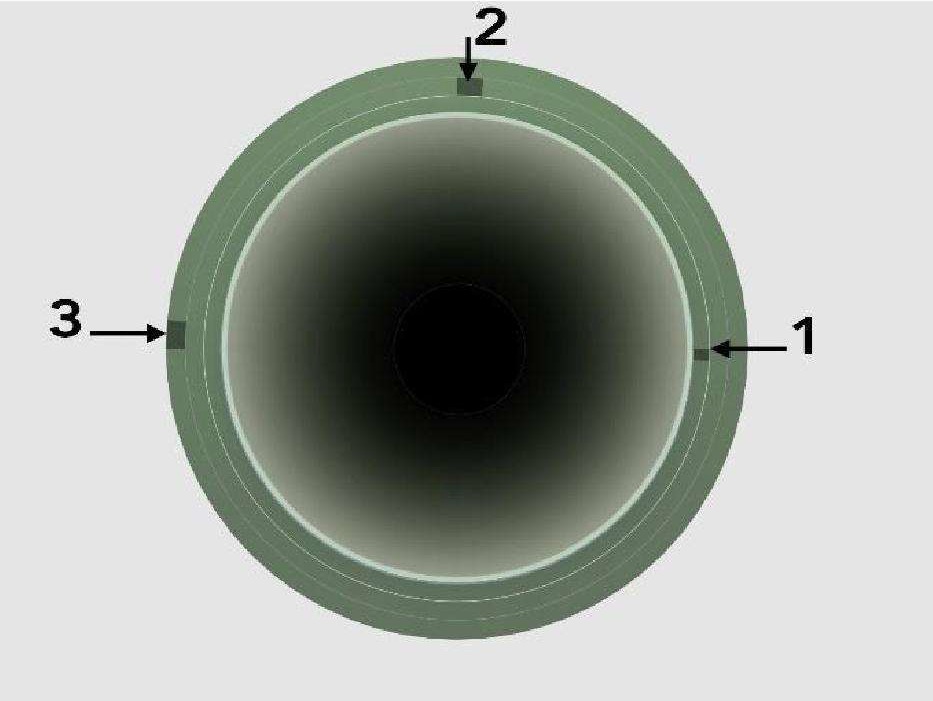

La giunzione butt-wrap

Il butt-wrap è un collegamento vincolato (Figura 5.26) ed è un giunto in fibra di vetro impregnato di resina. Questo tipo di installazione richiede manodopera specializzata e una formazione specifica. Il produttore progetta vari fattori come la larghezza, il numero, il tipo e la configurazione degli strati, tenendo conto del diametro e della pressione nominale del tubo. Il materiale necessario viene solitamente inviato al cantiere in

pacchetti. Poiché i prodotti chimici per questo tipo di giunti hanno condizioni di stoccaggio e date di scadenza particolari, si raccomanda di ordinarli il più presto possibile prima dell’installazione. Per tutta la durata dell’installazione è necessario osservare tutte le norme di sicurezza (sezione 1.7).

| 1 | Tubo |

| 2 | Avvolgimento del sedere |

| 3 | La lunghezza dell’involucro del sedere da il bordo del tubo |

| 4 | La lunghezza del terreno |

| 5 | Bordo tubo |

Figura 5.26 Il giunto Butt-Wrap

Per preparare e installare questo tipo di giunto è necessario seguire le seguenti istruzioni:

− Preparare tutte le attrezzature e i materiali necessari prima del processo di stratificazione.

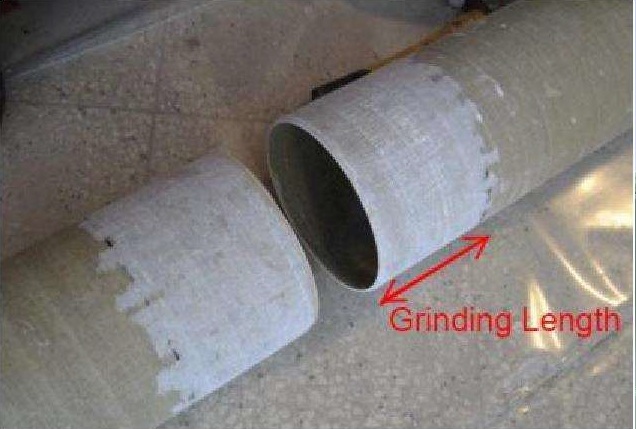

− Smerigliare la superficie della lunghezza di laminazione del tubo come illustrato nella Figura 5.27. La smerigliatura deve rimuovere solo lo strato superficiale. La lunghezza di laminazione è proporzionale al diametro del tubo (DN) e alla classe di pressione del tubo (PN). La superficie

rettificata del tubo o del raccordo deve essere almeno 20 mm più lunga della lunghezza di laminazione.

− Pulire l’area del terreno su cui si esegue il processo di laminazione con acetone e un pezzo di stoffa o uno straccio. Si consiglia di utilizzare un foglio di plastica o un tappetino di paglia sotto il giunto.

Figura 5.27 La lunghezza di laminazione del tubo

Giungere le estremità dei tubi con la linea centrale allineata. Applicare lo stucco per riempire gli spazi rimanenti tra i due tubi (Figura 5.28).

Figura 5.28 Applicazione dello stucco per riempire gli spazi tra i due tubi

Dopo che lo stucco si è indurito, limare lo stucco con carta vetrata o con qualsiasi altro dispositivo adeguato per rimuovere i grumi dalla superficie e renderla liscia (Figura5.29).

Figura 5.29 Rimozione dei grumi mediante limatura

Posa in opera

Poiché la reazione chimica del materiale nel processo di lay-up è irreversibile, è necessario che tutti i materiali e gli strumenti siano controllati prima del processo di installazione. Il processo di posa può essere interno, esterno o entrambi in base al diametro, alla pressione di esercizio e al tipo di tubo. La procedura che segue è la stessa per la stesura interna ed esterna.

− Strofinare uno strato sottile di resina sul tubo con un pennello o un rullo.

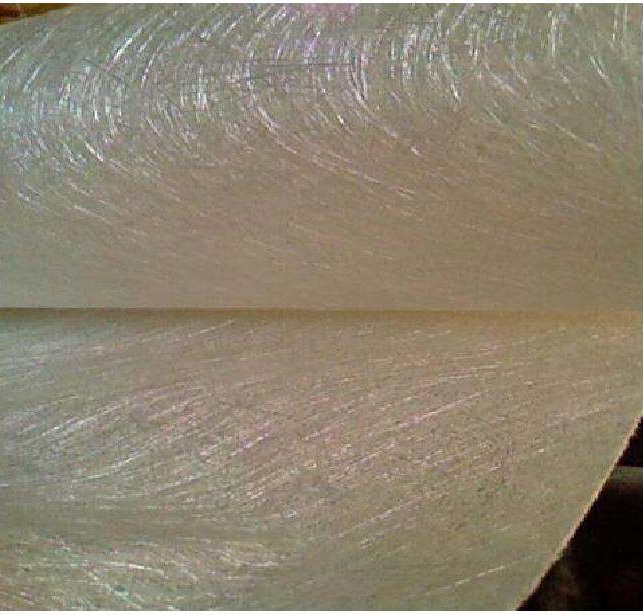

− Utilizzare un tappetino a fili tagliati come primo e ultimo strato. L’asse 900 deve essere in direzione longitudinale. La Figura 5.30 e la Figura 5.31 mostrano rispettivamente il materassino a trefoli e il materassino multiassiale.

Figura 5.30 Materassino a trefoli spezzati

Figura 5.31 Un tappeto multiassiale

- Assicurarsi che ogni strato sia completamente bagnato prima di sovrapporvi lo strato successivo.

- L’aria non deve rimanere intrappolata tra gli strati.

- Applicare gli strati dalla larghezza maggiore a quella minore.

- La cucitura di ogni strato deve avere una sovrapposizione minima di 10 mm.

La sovrapposizione dello strato successivo deve essere ruotata di 90 gradi in senso orario (o antiorario) rispetto alla sovrapposizione dello strato sottostante (Figura 5.32).

| 1 | Sovrapposizione del primo strato |

| 2 | Sovrapposizione del secondo strato |

| 3 | Sovrapposizione del terzo strato |

Figura 5.32 Dettagli della sovrapposizione degli strati in un giunto butt-wrap